Seriell und digital: S@nierung 4.0

Zu personalintensiv, zu langsam, zu kleinteilig, zu analog – allein mit konventionellen Sanierungsverfahren lassen sich die Klimaziele im Gebäudesektor nicht erreichen. Einen Ausweg bieten serielle Sanierungslösungen.

Der innovative Ansatz denkt energetische Modernisierung neu – digitalisierter, automatisierter, standardisierter. So können mit den zur Verfügung stehenden Fachkräften mehr Gebäude in kürzerer Zeit auf den klimaneutralen NetZero-Standard gebracht werden. Ein Einblick in den idealtypischen digitalen Workflow und die Hürden, die es auf dem Weg zum seriellen Sanieren 4.0 noch zu überwinden gilt.

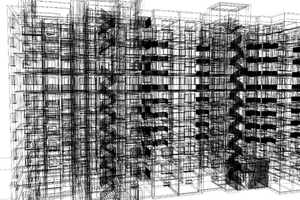

BIM: Gewerkeübergreifende Kollaboration

Bestandssanierung ist ein komplexer Prozess, bei dem unterschiedliche Gewerke koordiniert miteinander kommunizieren und kooperieren müssen. In der Regel arbeitet jedes Gewerk mit Planungslösungen, die auf die jeweilige Aufgabe zugeschnitten sind. Das führt häufig zu Reibungsverlusten. Die im Bauwesen vorherrschende lineare Planung stößt beim seriellen Sanieren an ihre Grenzen. Da die Planungsphasen parallel verlaufen und alle Projektbeteiligten frühzeitig in den Prozess eingebunden werden müssen, ist ein ganzheitlicher Planungsansatz notwendig.

Building Information Modeling (BIM) ist hier eine optimale Basis für die gewerkeübergreifende Kollaboration und das vernetzte Arbeiten zwischen allen Akteuren. Sämtliche Gebäudeinformationen fließen in einem dreidimensionalen Modell zusammen. Durch die Integration aller Projektpartner können Planungen und Prozesse optimal aufeinander abgestimmt werden. Das Ergebnis: Sanierungsprojekte werden präziser gedacht, geplant und gebaut. Kosten sinken, Bauzeiten werden verkürzt, die Planungs- und Ausführungsqualität steigt.

3D-Scan: Präzises Aufmaß

Bestandsgebäude stecken voller Überraschungen. Häufig liegen gar keine, unvollständige oder fehlerhafte Planungsunterlagen vor. Bei einem seriellen Sanierungsprojekt in Mönchengladbach kam als Dämmstoff Zeitungspapier aus den 1950er Jahren zum Vorschein, es gab Unterschiede in Fenster- und Deckenhöhe von bis zu 13 Zentimetern sowie Neigungen in den Außenwänden um 3°. Auch Häuser, die auf den ersten Blick gleich aussehen, können sich im Detail unterscheiden. Deshalb startet jedes serielle Sanierungsprojekt mit einem exakten Aufmaß. Dabei werden die Gebäude per 3D-Laserscan und Drohnentechnik millimetergenau von außen und innen vermessen. Aus den zu einer Punktwolke verdichteten Messdaten wird ein BIM-Modell generiert, das die Planungsgrundlage für die Produktentwicklung und Vorfertigung der Dach-, Fassaden- und Technikmodule bildet.

Digitaler Zwilling: Virtuelle Modellierung

Perspektivisch werden immer zwei Gebäude „saniert“ – ein virtuelles und ein reales. Das aus dem Aufmaß generierte BIM-Modell wird über den gesamten Lebenszyklus mit weiteren Daten angereichert und zu einem digitalen Zwilling des echten Gebäudes weiterentwickelt. An ihm planen die beteiligten Akteure das serielle Sanierungsprojekt im Detail, bevor es gebaute Realität wird. Das digitale Abbild hilft, den Ablauf nachzuvollziehen, etwaige Kollisionen zwischen den Fachplanungen zu erkennen sowie Zeit- und Kosten im Blick zu behalten.

Durch die Verknüpfung mit bauteilorientierten Kalkulationsprogrammen lassen sich bereits in frühen Projektphasen Kostenaussagen mit einer hohen Genauigkeit treffen. Der digitale Zwilling spiegelt stets den aktuellen Stand des Projekts wider. Kommt es an einer Stelle zu Lieferschwierigkeiten oder Abweichungen von Zeit- und Kostenplänen werden die Konsequenzen für die anderen Gewerke sofort sichtbar. Da sämtliche Daten für alle transparent sind, können auf dieser Grundlage frühzeitig Entscheidungen über mögliche Alternativen getroffen werden.

KI: Intelligenter Variantenvergleich

Angestrebtes Ziel der seriellen Sanierung ist der NetZero-Standard. Wie dieser erreicht wird, bleibt Architekten und Planern überlassen. Das eröffnet maximale Freiheit bei der Auslegung der thermischen Hülle, der verwendeten Heiz-, Kühl- und Lüftungstechnik sowie der regenerativen Energieversorgung. Am digitalen Zwilling können mithilfe KI-basierter Algorithmen eine Vielzahl unterschiedlichster Entwurfsvarianten unter Berücksichtigung der geltenden Normen, Richtlinien und baurechtlichen Vorgaben durchgespielt werden. Innerhalb kürzester Zeit lässt sich auf diese Weise die energieeffizienteste, kostengünstigste oder ressourcenschonendste Sanierungsvariante finden.

Digitale Tools und Künstliche Intelligenz erleichtern zudem die Entwicklung maßgeschneiderter erneuerbarer Energiekonzepte. Auf Basis dynamisch thermischer Simulationen kann zum Beispiel ermittelt werden, an welcher Stelle des Gebäudes die solare Einstrahlung am höchsten ist, um die maximal mögliche Menge an Solarstrom zu erzeugen. In Kombination mit den Lastprofilen für Heizung, Warmwasser und Strom sowie den Verbrauchsdaten und Wetterprognosen in Echtzeit lässt sich die Anlagentechnik so bedarfsgerecht steuern und die Energieeffizienz erhöhen.

Industrie & Handwerk 4.0: Serielle Vorfertigung

Was am digitalen Zwilling geplant wurde, bildet die Datengrundlage für den automatisierten Fertigungsprozess. Fassadenelemente werden inklusive Dämmung, Fenstern, Lüftung, Leerrohren, Rollläden und ggf. auch mit integrierten TGA-Lösungen sowie der gewünschten Oberfläche komplett im Werk vorgefertigt. Serielle Fertigung bedeutet übrigens nicht, dass das immer Gleiche in hoher Stückzahl repliziert wird. Jedes Modul ist eine Maßanfertigung, die nur an einer bestimmten Stelle des Gebäudes passt. Ermöglicht wird die individualisierte Serienproduktion durch Industrie & Handwerk 4.0. So können Fassaden- und Dachelemente in verschiedenen Abmessungen und für unterschiedliche Befestigungsmechanismen hergestellt werden.

Auch das Vorurteil, dass serielles Sanieren monotone Einheitsarchitektur hervorbringt, stimmt nicht. Mit Industrie & Handwerk 4.0 sind auch in der Serienfertigung umfangreiche individuelle Anpassungen möglich. Ein Blick auf bereits realisierte serielle Sanierungsprojekte zeigt die architektonische Vielfalt. Mithilfe Künstlicher Intelligenz ist es zudem möglich, bestimmte Muster und Abweichungen von Standards zu erkennen und mangelhafte Bauteile zu identifizieren, bevor sie verbaut werden. Produktionsabläufe und Produktqualität vorgefertigter Gebäudekomponenten lassen sich so einfacher kontrollieren und kontinuierlich verbessern.

Montage: Just in time

Die bis zu 12 Meter langen, geschosshohen Fassadenmodule werden per Tieflader vom Werk zur Baustelle transportiert. Insbesondere bei innerstädtischen Bauvorhaben, wo zahlreiche verkehrstechnische Vorgaben berücksichtigt werden müssen, lassen sich mithilfe vom BIM die Transport-, Bau- und Montageprozesse im Vorfeld optimieren. Vor Ort werden die vorgefertigten Module nur noch montiert. Pro Tag sind 200 qm Fassadenfläche bei einfacher und 150 qm bei komplexer Kubatur ein realistisches Arbeitspensum. Braucht man mit konventionellen Verfahren je nach Gebäudetyp und -größe mehrere Monate, um eine Fassade zu dämmen, sind es bei der seriellen Sanierung wenige Wochen.

Damit auf der Baustelle alles wie am Schnürchen läuft, können Bauabläufe am digitalen Zwilling in verschiedenen Detailstufen durchgespielt werden. Die Mikrosimulation ermöglicht die Optimierung einzelner Arbeitsschritte, die Makrosimulation die Beschleunigung von Prozessen und die Vorhersage der realen Bauzeit. Am digitalen Zwilling können zudem Bauabläufe in Echtzeit erfasst und mit dem Sollzustand verglichen werden. Etwaige Störgrößen lassen sich so frühzeitig erkennen und gezielt ausschalten. Werden alle baubegleitenden Änderungen in das BIM-Modell eingepflegt, entsteht an Ende ein As-Built-Modell, das den tatsächlich ausgeführten Zustand abbildet und die spätere Wartung und Instandhaltung erleichtert.

End-of-Life: Zirkuläre Materiallager

Rund drei Viertel der 22 Millionen Gebäude in Deutschland müssen in den nächsten 21 Jahren fit für die klimaneutrale Zukunft gemacht werden. Kreislauffähigkeit ist beim seriellen Sanieren kein Muss, perspektivisch aber ein großes Plus. Denn vorfertigte Fassaden-, Dach- und Technikmodule können zu Materiallagern werden – wenn die Weichen schon während der Planung in Richtung Zirkularität gestellt werden. Durch die Nutzung von BIM entlang der gesamten Wertschöpfungskette lassen sich im seriellen Sanierungsprozess alle Informationen erfassen, die für die Erstellung eines Materialpasses notwendig sind: Herkunft, Qualität, CO2-Fußabdruck und auch die Nachnutzungsfähigkeit der verbauten Materialien.

Das erleichtert die spätere Rückführung in den Wertstoffkreislauf – und macht seriell vorgefertigte Module zu einem Rohstoffdepot für die nächste Generation von Gebäudemodulen. Jedes Material, das wiederverwendet wird, muss nicht produziert werden und spart somit Rohstoffe, Energie und Treibhausgasemissionen ein. Das ist nicht nur aus ökologischer Sicht sinnvoll, sondern rechnet sich angesichts immer knapper werdender natürlicher Ressourcen und explodierender Rohstoffpreise auch wirtschaftlich.

Ausblick: BIMreadiness nutzen

Noch ist BIM in der deutschen Baubranche wenig verbreitet. Studien zufolge liegt der aktuelle Anteil von BIM-Projekten am gesamten Projektvolumen im einstelligen Prozentbereich. Das gilt auch für das serielle Sanieren. Trotzdem dürfte sich der modellbasierte Planungsansatz hier schneller durchsetzen. Einerseits, weil ein kollaborativer Workflow entlang der gesamten Wertschöpfungskette notwendig ist. Andererseits, weil die serielle Sanierungsbranche aufgrund ihres hohen Technisierungsgrads schon weitestgehend BIM-tauglich ist. Noch fehlt es an Standards, Know-how und auf die spezifischen Bedürfnisse zugeschnittenen Schulungsangeboten. Doch diese Hürden sind überwindbar. Ja, BIM bedeutet einen Paradigmenwechsel. Es verändert das Planen, Bauen und Sanieren komplett. Der Umstieg ist aufwendig, aber er lohnt sich. Die Mehrwerte sprechen für sich.