Tiefgaragensanierung mit fließfähigem Betonersatz

Bei der Sanierung großer Flächen, etwa in Tiefgaragen oder Parkhäusern, spielen Zeit und Kosten eine wichtige Rolle. Mit moderner Maschinentechnik und einfach anzuwendenden Produkten lassen sich Zeit- und Personalaufwand deutlich verringern. So auch bei der Sanierung einer Tiefgarage in einem Wohnkomplex in Hamburg.

Sanierungsbedürftige Tiefgaragen zeigen häufig sichtbare Schäden: Gerissene Böden und Abplatzungen an Betonbauteilen stören die Optik. Korrosionsschäden an Metallbauteilen beeinträchtigen zudem die Statik. Bei solchen Schäden ist die Ermittlung von Schadensursachen und -umfang Aufgabe von sachkundigen Planungsbüros. Die gewissenhafte Untersuchung verhindert eine Kostendifferenz zwischen geplanter und ausgeführter Sanierung.

Korrosion und ihre Ursachen

Bei Tiefgaragen und Parkhäusern sind die häufigsten Schadensursachen Korrosionsvorgänge infolge von Karbonatisierung und eingebrachten Chloriden. Durch Autoreifen eingetragene Salze verbleiben in der Parkfläche und wandern über Risse und Kapillare in die Konstruktion und auf die Bewehrung. Mit jedem Regenfall wird das Salz tiefer in den Beton gedrückt und führt dort zur Korrosion des Bewehrungsstahls. Mangelhafte Wartung und Pflege sowie Konstruktionsfehler begünstigen Korrosionschäden. Bei privaten Parkflächen wurde zudem bis vor rund 20 Jahren häufig auf Beschichtungen verzichtet.

Dies gilt auch für die Tiefgarage eines Wohnkomplexes an der Borgfelder Straße in Hamburg. Nach 50 Jahren der Nutzung musste die Anlage grundlegend saniert werden. Eine hohe Chloridbelastung mit sehr tiefem Eintrag hatte zu einer Korrodierung der Bewehrung geführt. Auf einer Teilfläche von 330 Quadratmetern musste der Stahlbeton vollständig saniert werden.

Zeitersparnis durch fließfähigen Betonersatzmörtel

Nach einer Baudiagnose zur Feststellung von Höhe und Tiefe des Chloridgehaltes durch das Ingenieurbüro DREWS GmbH aus Berlin war schnell klar, dass große Teile des Betons abgetragen werden mussten. Die ursprüngliche Planung sah ein Verfüllen mit herkömmlichem Betonersatz vor. Da dies jedoch mit viel Zeit- und Arbeitsaufwand verbunden gewesen wäre, zog der Auftraggeber auf Anraten des ausführenden Betriebs Repenning+Sohn Bauwerkerhaltung GmbH mit Frank Halm einen Industriebodenexperten des Baustoffherstellers Saint-Gobain Weber (www.de.weber) hinzu. Man entschied sich schließlich für den Einsatz des pump- und fließfähigen Betonersatzmörtels weber.floor 4640 Outdoor RepFlow, um die Instandsetzung möglichst schnell abzuschließen und die Beeinträchtigungen für die Nutzenden gering zu halten.

Instandsetzung in Teilflächen

Gemäß der vom Ingenieurbüro DREWS erstellten Kartierung wurden die Schadstellen partiell rückgebaut. Entlang der Entwässerungsrinne waren die Wasserschäden besonders hoch. Rückbau und Reinigung erfolgten mit Höchstdruckwasserstrahltechnik (HDW). Dabei frästen die Fachleute von Repenning+Sohn den Altboden mit 2.000 bar.

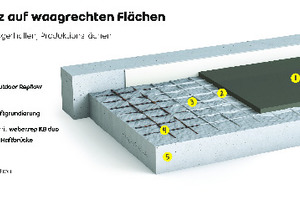

Nach einer grundlegenden Reinigung der freigelegten Flächen wurde der Bewehrungsstahl mit einem Korrosionsschutz fachgerecht behandelt. Zur Haftverbesserung sowie zur Optimierung des Saugverhaltens zwischen Untergrund und dem nachfolgenden Betonersatzmörtel folgte eine nicht filmbildende Haftgrundierung.

Anschließend wurde der Betonersatzmörtel weber.floor 4640 Outdoor RepFlow in Schichtdicken zwischen 3 und 14 Zentimetern eingebaut. Der fließfähige Betonersatzmörtel ist nach DIN EN 1504-3 in die höchste Klasse R4 eingruppiert und somit nach europäischer Norm für statisch relevante Anforderungen geeignet. Er weist eine sehr hohe Festigkeit von CT-C50-F7 auf und ist bei mittleren Belastungen direkt nutzbar.

Mobiles Silo beschleunigt Einbau

Statt der Verwendung von Sackware, die maschinell verarbeitet wird, kam bei dem Hamburger Bauvorhaben mobile Silotechnik zum Einsatz. Das Weber MixMobil ermöglicht eine kontinuierliche Belieferung mit loser Ware und somit eine lückenlose, zeit- und kraftsparende Verarbeitung. Das Material wurde vor Ort angemischt und an den Einsatzort gepumpt. Die Verarbeitung erfolgte im Stehen. Mit der modernen Maschinentechnik lassen sich pro Stunde 8 bis 12 Tonnen Material fördern. Die Sanierung von über tausend Quadratmetern am Tag ist somit kein Problem.

Durch die hohe Fließfähigkeit des verwendeten Materials und den Einsatz des Weber MixMobils benötigte der Fachbetrieb Repenning+Sohn in Hamburg lediglich acht Stunden für den Einbau des Betonersatzmörtels. Zum Vergleich: Bei einer herkömmlichen Betonsanierung hätten drei bis vier Personen rund sieben bis acht Tage für den Einbau gebraucht.

Nach 7 Tagen konnte das geplante OS8-Oberflächenschutzsystem auf Basis von Reaktionsharz aufgebracht werden. Zuvor stellte das Team von Repenning+Sohn, nach dem Kugelstrahlen, eine Oberflächenzugfestigkeit von >1,5 N/mm² flächendeckend fest.

Fazit

Die Sanierung der Tiefgarage in Hamburg konnte in kurzer Zeit erfolgreich abgeschlossen werden. Durch die Kombination des fließfähigen Betonersatzmörtels weber.floor 4640 Outdoor RepFlow und der modernen Silotechnik des Weber MixMobils wurden die Abläufe bei der Tiefgaragensanierung erheblich verkürzt. Die frühere Nutzbarkeit der Böden reduzierte die Ausfallzeiten für die Mieterinnen und Mieter des Wohnkomplexes an der Borgfelder Straße. Und auch die Personalsituation der Fachfirma wurde entlastet. Somit bieten schnell zu verarbeitende Produkte mit passender Maschinentechnik eine Ersparnis von Arbeitszeit- und kräften und sind nicht zuletzt auch eine Antwort auf den wachsenden Fachkräftemangel in der Bauwirtschaft.